熟化是指軟包裝復合后的半成品,經過一定的溫度與時間,在特定的條件下充分交聯反應,達到最佳復合強度。熟化也常常被稱為固化。熟化的主要目的是使膠粘劑主劑和固化劑在一定時間內充分反應,使復合膜牢固,還有一個目的是去除低沸點的殘留溶劑,如醋酸乙酯等,減少溶劑的殘留量,減少異味。

熟化工藝控制主要是控制熟化溫度和熟化時間,熟化溫度和熟化時間由復合膜的產品結構、所用粘合劑性能、產品最終性能要求確定。不同的粘合劑品種有不同的熟化溫度和時間。熟化溫度太低,低于20℃,粘合劑的反應極緩慢;熟化溫度太高,基材膜添加劑析出,影響復合膜性能和增加異味,如熟化時間太長也會影響復合膜性能并增加異味,所以需要按照不同的條件,合理確定熟化溫度和時間。

其次,熟化室是否合格,也會影響熟化效果。所以,要做好熟化環節,首先需要一個達到要求的熟化室。

一、熟化室的設計與管理

熟化室的位置設計要符合工藝流程,通常我們可以利用復合車間的一個角落來進行設置,需要安裝密封的門,形成一個閉合的相對獨立的空間作為熟化室。

熟化室一般建成柜式或塔式,通常2~3米高,也可以更高一些,根據企業的整體產品結構與熟化室構造來合理構建。通常我們會在頂部留置一個排氣孔或空氣排風窗,目的是排除熟化室的氣味。

在熟化室做一個進風口,安裝一個小型的鼓風機對熟化室定期鼓風,風吹向散熱裝置為最好,以便保持熟化室的溫度一致,同時也可以加速流通,盡快排出熟化室產品交聯反應產生的氣體。

熟化室內壁放置薄膜的鐵架,可以選擇熟化室靠近墻體的一面約離地面60cm處,從地面上立蜂窩狀的鋼管,類似PVC水管的直徑大小,做成十字型的立架,然后在每個立架之間做滑道,在滑道的中間也要加吹風的蜂窩狀鋼管。根據熟化室的大小可以多做幾層,以便于產品的熟化,同時我們要準備好一定長度的鋼管,兩頭加裝滑動的軸,用于復合半成品懸掛熟化。熟化室最重要的一點是要保溫,熟化室的墻壁、房頂盡可能選擇100mm保溫石棉。同時在墻壁內、地面、內房頂貼上聚苯乙烯擠塑板,聚苯乙烯擠塑板保溫效果是聚氨酯泡板的2~3倍;是石棉的8~10倍。用耐高溫發泡膠噴于墻面后,貼40mm后的聚苯乙板,有利于保溫與節省成本。

通常我們軟包裝產品熟化時間控制在24~72h范圍內,配電加熱與散熱裝置,也有選擇蒸汽加熱的。同時在熟化室靠墻壁位置,加裝自動溫控裝置,以便于更好地實現自動恒溫控制,減少人為的操作與控制,有利于產品熟化質量的穩定。

熟化室還要考慮產品進出方便(推車進出無障礙),最好只需過一個門就行(開門會降溫),這樣有利于操作與半成品周轉,可以進一步提高工作效率。

熟化室的存放量按每天產品量的3.5倍設計,同時一定要是循環風,溫差±1℃。

二、熟化室的合理布局

熟化室最好能便于移動,移動后盡可能一側靠車間墻壁固定。

熟化室絕對不能建在印刷車間內,避免苯、脂類溶劑游離串味。

熟化室如建在制袋車間、復合車間內時特別注意:排氣一定直接向室外,補進氣一定要用室外的,以避免串氣。熟化室的風系統循環必須是下進、上出、頂上自由排廢,進、排氣口一定要注意用過濾網進行封合。

三、熟化產品的溫度與時間設定

設定熟化溫度和熟化時間要注意:聚氨酯粘合劑分為A組分和B組分,即膠體與固化劑,化學周期反應時間長短是根據溫度來確定的。

一般聚氨酯雙組分膠固化交聯熟化時間是按24h設計的,即產品經過一天時間的各種變化和反應后趨于穩定,分子交聯反應達到90%以上。內容物越是易滲透,越是高溫蒸煮袋的產品,選擇膠黏劑時,慢性固化的效果越好些,膠體穩定、不易脆斷。耐受時間長。(如:AD811A需要熟化72h以上)

熟化時間根據復合膜的特性與膠黏劑綜合來制定,同時還受以下幾個方面的影響:

1、PET、BOPA、AL、CPP等薄膜因耐熱性好、收縮溫度高,熟化溫度可提高。而LDPE、EVA、BOPP等材料則溫度不能過高。

2、上膠量大的產品可以適當根據膜層結構提高溫度來熟化。

3、以膜卷形式出廠的可以適當減少熟化時間。

4、直徑較大的膜卷可以適當延長其熟化時間。

5、因殘留量問題,可以適當延長熟化時間來降低溶劑殘留量。

四、熟化室流程管理

目前,有些軟包裝企業對于熟化室的管理還比較松散,主要表現在:

1、熟化室沒有統一的工藝熟化時間表格進行指導;

2、熟化室進出庫沒有詳細的記錄;

3、熟化室產品出來了沒有做明顯且詳細的標識;

4、熟化室產品沒有按結構的不同進行合理放置,混放的現象時有出現;

5、熟化室內的產品未到時間就提前出庫,或未出庫白板上的記錄已消除,或出現延誤出庫的事件;

6、熟化室設備因停電等異常原因,造成無法及時正常熟化,沒有進行及時記錄異常時間進行加時熟化;

7、熟化室內產品因工藝原因需要變動溫度時,沒有明確詳細的備注;

8、熟化室產品熟化工藝設計時沒有充分考慮到后工序的生產要求。

接下來我們來逐步進行分析,查找原因,提出改善建議:

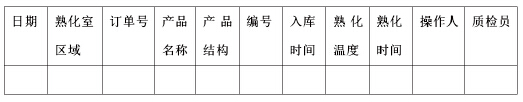

1、軟包裝企業要建立適合自身的產品結構熟化工藝指導,讓車間操作及質檢員熟悉掌握并執行,熟化室產品熟化溫度和時間如表一:

表一 軟包裝常用產品的熟化溫度和熟化時間

????????

這樣做的目的是將熟化工藝標準化、簡單化,以達到質量穩定、便于操作與管理的目的。

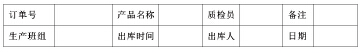

2、熟化室進出庫要做好詳細的熟化室記錄表,以便于隨時掌握熟化產品的產品動態與生產進度,如表2。

表二:熟化室進出庫記錄表

????????

目的:詳細標準,一目了然,高效有序。

3、熟化室出來的產品一定要做好標識,可以在膜卷上做好出庫標識,同時放在指定的出庫區域,如表三:

表三:熟化產品出庫標識卡

????????

4、熟化室內的產品要按不同結構、不同產品類型進行分類入庫,避免出現混放。混放對于熟化室的管理非常不利,對熟化室不同的產品有異味交叉滲透的影響,更重要的是無法正常滿足后工序的生產要求。

目的:規范有序,清晰明了。

5、沒有到時間就提前出庫,我們建議最好不要這樣操作。因特殊情況,對需要提前出庫的產品,必須取樣做好檢測,合格后方可出庫。延誤出庫的現象時有發生,這對產品工藝的執行與產品的性能特點會有很大的影響,應盡可能避免類似問題,建議制定熟化室管理制度加以強化管理。

6、對于企業因異常情況出現不能正常熟化,一定要做好相關時間記錄,待正常后補時進行熟化,補時要充分考慮到余溫的時間差,避免過時熟化。

7、當我們的產品熟化工藝需要變動時,最好能夠先做嘗試,檢驗合格后,再在原來的基礎上進行更改,以通告的形式廣而告之。

8、在我們制定熟化工藝時,除材料、膠水外,還需要考慮的是客戶包裝膜的要求與后工序的加工工藝要求,這樣來全盤考慮才是最全面、最科學的,同時要根據現有的工藝特點進行比較,找到更適合的熟化工藝進行合理高效的熟化。

五、結語

綜上所述,軟包裝企業的熟化室在設計時,就要充分考慮到現有的產品是用電能還是蒸汽能熟化,要運用節能的技術方案,同時要考慮企業定位發展的方向,在熟化室的工藝設計時要充分考慮到企業的產品結構特點、所用的材料、油墨、膠水等。有了合格標準的熟化室,企業還應嚴格熟化室的管理,才能得到令人滿意的熟化效果。

同時要注意的是,有些企業認為,溶劑殘留量的控制主要在熟化室的控制,這是非常不正確的觀念。雖然熟化室也能一定程度減少溶劑殘留量,但溶劑殘留的控制最主要的環節還是在印刷和復合環節,這一點要引起企業注意。