塑料薄膜添加劑是保障薄膜生產順利進行和生產軟包裝產品質量保證的關鍵因素之一,也是用來調節塑料薄膜表面摩擦系數的常見方式。在塑料薄膜制作過程中,為了使塑料薄膜具有良好的爽滑性,通常采用在樹脂中添加某種添加劑的方法,如添加防粘劑,以增加薄膜的粗糙度,減小薄膜的粘連阻力,從而提高爽滑性,同時也有利于薄膜在印刷、復合過程中與油墨和膠粘劑的附著更牢固。而薄膜表面粗糙度的大小、滑爽性的好壞與添加劑(如防粘劑)的種類、添加量、粒徑與形狀、分散性、表面處理等因素有關。

一、薄膜滑爽性的影響因素

對于同一種原料,影響薄膜滑爽性的因素,我們歸結為以下幾個方面:

1、滑爽劑的影響

在薄膜生產和使用過程中,經常會出現這樣的現象:由于薄膜具有很高的摩擦系數,薄膜與薄膜或薄膜與金屬表面產生相互黏附的情況,影響正常生產的進行。這種現象屬于薄膜滑爽性不好導致的故障。為了讓生產順利進行,勢必要減少薄膜的摩擦系數,提高薄膜滑爽性。而滑爽劑可以有效地提高薄膜的滑爽性,所以在塑料薄膜制作中得到廣泛的應用。

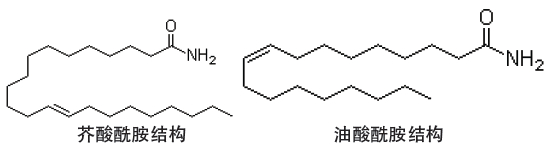

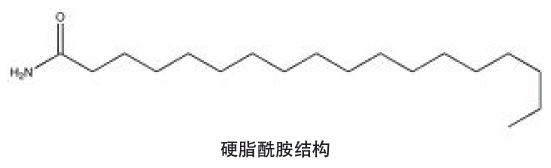

滑爽劑的種類有很多, 根據作用機理的不同可以分為遷移型和無遷移型。遷移型的滑爽劑,如傳統的脂肪酸酰胺類滑爽劑,常用的有芥酸酰胺、油酸酰胺、硬脂酰胺,是基于脂肪酸和氨基化合物(伯酰胺、某軟包酰胺、雙酰胺) 合成的。它們一般與聚合物相容性不好,只能較好溶于無定型聚合物熔體中,但當聚合物冷卻并開始結晶時,它們會向塑料薄膜的表層逐漸遷移并覆蓋在薄膜表面形成潤滑層,從而降低塑料薄膜表面的摩擦系數,改善滑爽性。芥酸酰胺和油酸酰胺具有良好的外潤滑性,芥酸酰胺比油酸酰胺耐高溫性好,分解溫度高達220℃,比較適合聚丙烯母料的生產和BOPP薄膜的生產。而油酸酰胺的分解溫度在180℃左右。油酸酰胺和芥酸酰胺既可以用于PE薄膜,也可以用于PP薄膜。與油酸酰胺和芥酸酰胺不同,硬脂酸酰胺是另一類滑爽劑,它除了有滑爽效果外,還可以提供防粘效果,一般主要和芥酸酰胺或油酸酰胺結合使用。不同種類的滑爽劑的配合使用可以調節析出速度,達到不同的滑爽效果。滑爽劑的遷移速度一般與滑爽劑和聚合物的相容性好壞、分子量大小和分子結構有關,如具有相對較小分子量的伯酰胺類滑爽劑,具有較低的蒸汽壓,容易揮發,可以迅速遷移至塑料薄膜表面,只能在短期內保持較低的摩擦系數;某軟包酰胺類及雙酰胺類滑爽劑與伯酰胺類滑爽劑相比,分子量較大,蒸汽壓小,有較低的揮發性和較好的熱穩定性,遷移速度相對較慢,可以在較長期內保持較低的摩擦系數。分子結構對遷移速度的影響,主要是由于分子結構不同導致與聚合物相互作用不同,從而形成不同的遷移速度。

????????

????????

芥酸酰胺結構 油酸酰胺結構

硬脂酰胺結構

除了遷移型外,還有無遷移型滑爽劑,如硅氧烷。這類滑爽劑一般具有非常高的分子量,遷移阻力大,無法在聚合物中發生擴散和遷移。這類滑爽劑會在聚合物擠出過程中到達塑料薄膜表面,從而降低塑料薄膜的摩擦系數,與遷移型滑爽劑相比,無遷移型不會發生遷移析出,更為穩定、可控,因此不會因為析出而帶來其他不良問題。

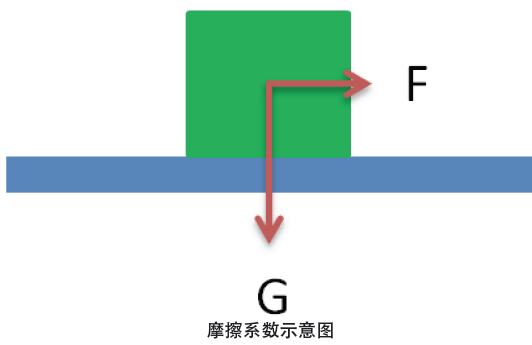

薄膜滑爽性的好壞可以用摩擦系數大小來進行評價。摩擦系數分為靜摩擦系數和動摩擦系數,摩擦系數是指在水平上移動物體所需要的力與壓力的比值,靜態摩擦系數與使物體從靜止到移動所需要的力有關,動摩擦系數是指維持物體運動所需要的力。對于評價滑爽性,這兩個參數都具有重要的參考價值。測試方法可以根據國標《GB 10006-1988 塑料薄膜和薄片摩擦系數測定方法》進行,也可以采用美標《ASTM D1894 塑料薄膜和塑料板動態和靜態摩擦系數的測試》進行。靜、動摩擦系數一般都具有相同的變化趨勢,滑爽性有所改善時,靜、動摩擦系數都會有所下降。另外,為了更加符合生產和下游客戶的使用情況,可以模擬在不同溫度下老化及不同時間條件下的摩擦系數的變化。對于遷移型滑爽劑,由于潤滑層的形成和變化可能會引起薄膜表面潤濕張力的變化,所以薄膜潤濕張力(即電暈值)的變化可以作為薄膜滑爽性變化的一個參考數據。

2、防粘劑的影響

除了滑爽劑外,防粘劑的加入與否也會對薄膜的滑爽性產生重要的影響。滑爽劑是通過潤滑層來降低摩擦系數,從而提高滑爽性的。然而有時候即使有滑爽劑的加入,也不能表現出良好的滑爽性,其中一個重要的原因是粘連力阻止了薄膜的相對滑動。這個時候,加入能夠降低粘連力的防粘劑就變得很重要。

PE、PP、PA等塑料薄膜都有粘連在一起的傾向,使膜層間分離困難,產生粘連,同時也會阻礙膜間的相對滑動,這種現象就稱薄膜的粘連性,粘連性的好壞可以用粘連力大小來表征。粘連產生的機理還不完全清楚,但廣為接受的觀點是低分子量碎片或蠟質添加劑在薄膜表面形成黏附層造成的粘連。為了減小薄膜間的粘連,添加適當的防粘劑很有必要。

防粘劑屬于添加劑中的一種,可以分為無機和有機防粘劑。無機防粘劑常用的防粘劑有SiO2、TiO2、CaCO3、Al2O3、MgO、BaSO4、高嶺土、滑石、沸石等,主要是粒徑很小的固體粉末,加進薄膜表層可以形成凹凸狀,使薄膜層與層接觸時面積減少,相對滑動時阻力減少,同時也可以有效降低摩擦系數。有機防粘劑有交聯的聚甲基丙烯酸甲酯、硅氧烷基硅微晶樹脂、脂肪酸酰胺等,一般來說添加有機防粘劑的薄膜表面摩擦系數比無機物的低。在加工薄膜時,防粘劑(無機類)是必須添加的助劑。防粘劑的粒徑一般在0.5~5um之間,并部分“埋在”薄膜的表層內。隨著薄膜中添加劑含量的增加,薄膜的摩擦系數下降,表面粗糙度增大。表面粗糙度是指薄膜表面所具有的在較小間距上的微小峰谷不平度的微觀幾何尺寸特征的綜合評價。恰當的表面粗糙度和摩擦系數,有利于印刷、復合、鍍鋁膜的附著。

3、添加劑用量的影響

添加劑含量不能太高,否則將嚴重影響印刷和復合的產品質量。一般添加劑在含量300ppm時(萬分之三) 屬于低爽滑度范圍, 可以安全使用;若含量在500ppm時屬于中爽滑度, 使用起來對復合的剝離強度有一定的危害, 應該慎重使用;若添加劑含量超過800ppm時,屬于高爽滑度產品,堅決不能使用,否則印刷、復合等環節都會出現嚴重的質量問題。

另外,干燥的油墨表面及固化后的聚氨酯膠層表面的潤濕張力均在50達因以上,在粘接原理中, 表面潤濕張力如果大的話, 表面容易濕, 也可以說是比較容易粘接材料。因此,想要達到較理想的復合牢度時,CPP、CPE膜表面潤濕張力應達40達因;PET膜表面潤濕張力應達50達因; 而BOPA膜表面潤濕張力應達52達因以上才能使復合牢度達到較理想的水平。

隨著遷移到表面的滑爽劑量的增加,薄膜表面的摩擦系數會下降,一般用于自動包裝機的薄膜,其摩擦系數在0.20~0.30之間,(指BOPA薄膜,快速打碼時要求膜表面摩擦系數還要低些。)太大則會引起拉力和張力偏大,容易引起撕裂斷膜。一般PE和PP膜的滑爽劑是屬于低分子結構物質, 它與高分子的聚乙烯、聚丙烯只是一種機械混合,不能很好地相容,遇到溫度變化時或隨時間推移,分子熱運動使其逐漸向低自由能的界面遷移,形成一層弱界面層,使膠膜與該基膜隔開,破壞原有的粘接狀態使熱封位置容易開口分層。一般越厚的薄膜加入的添加劑越多,出現脫層的現象越嚴重。如果滑爽劑含量過高的話就會影響薄膜的印刷和復合性, 這對印刷、復合極為不利。特別是60um厚度以上的PE膜,生產中加入的添加劑量多, 出現脫層的機會也增大。這是因為在同等的表面積下,隨著薄膜厚度的增加,其內部所含添加劑的量也相應增長。添加劑含量超過一定量后,就會影響到復膜的牢度。所以生產水煮、蒸煮產品時,要特別注意熱封層材料所含添加劑的量,一般選擇少加或不加添加劑的薄膜。

此外添加劑量太多會使膜表面的粗糙度增加,有時也會形成顆粒狀麻點,從而影響表面光澤度和印刷效果。特別是用二氧化硅為抗粘結劑更會產生此現象,同時還會使膜的霧度加大, 因此要提高膜的透明度就必須盡量減少二氧化硅的含量。

內層材料的防粘劑和滑爽劑的添加量以及薄膜的挺度、平滑度、光潔度等因素都會影響復合膜摩擦系數。一般情況下,復合膜摩擦系數不穩定與所添加滑爽劑、防粘劑的類型、添加量、遷移量、遷移方向、貯存使用的溫濕度有關。適當的表面粗糙度有利于油墨印刷、復合牢度和真空鍍鋁生產。但是,粗糙度過大可能會造成油墨、膠粘劑或鋁分子不能填滿薄膜表面凹穴,形成空隙而影響兩者之間的附著力,嚴重時會導致油墨或鍍鋁層與薄膜脫離分層、出現復合膜白點。一般膜表面粗糙度控制為Ra=0.08~0.16um。已加入薄膜中的滑爽劑在較高的溫度條件下會從薄膜的表面向薄膜的內部遷移(內遷),而在較低的溫度環境下會再次向薄膜的表面遷移(外遷)。也就是說:烯烴類材料在較高的溫度條件下對油酸酰胺、芥酸酰胺類外潤滑劑有相對較好的相容性,在較低的溫度條件下對油酸酰胺、芥酸酰胺類外潤滑劑的相容性相對較差。油酸酰胺和芥酸酰胺既可以用于PE薄膜,也可以用于PP薄膜。有資料顯示,在BOPET和BOPA薄膜的加工過程中,并不需要使用酰胺類的滑爽劑。剛復合好的薄膜短時間內遷移出來的添加劑量并不多,還不至于引起黏結牢度下降,但時間長了,遷移出的添加劑就把膠膜與該基膜隔離開來,破壞了原有的黏結狀態,使復合牢度降低。解決這種故障應把好進料關,選擇不用添加劑或少用添加劑的原料,在加工制膜時,更不應人為地加入防粘劑。

4、電暈處理度的影響

在薄膜的生產過程中,為了使薄膜有良好的油墨潤濕性或提升復合性能,必須進行薄膜表面電暈處理,以提高薄膜的潤濕表面張力。然而,根據我們的經驗,電暈處理會對摩擦系數和粘連力產生影響。一般來說,電暈處理后,電暈值越大,摩擦系數和粘連力也會越大,薄膜的滑爽性會有所下降。電暈處理對薄膜的作用主要有以下幾個方面:1)電子在高壓電場的作用下沖擊薄膜,使薄膜表面的化合健斷裂,形成自由基;2)空氣在高壓和電子作用下產生的臭氧或氧化氮類物質與薄膜表面的自由基發生反應,產生極性基團,如:羥基、酮基、醚基、羧酸基等。與此同時,由于表面化學鍵的斷裂,可能會在表面形成小的洞穴,從而影響表面粗糙度,與表面狀況有密切關系的摩擦系數和粘連力都會受到影響,這可能就是電暈處理對薄膜滑爽性造成影響的原因。

5、使用條件(溫度)對薄膜滑爽性的影響

薄膜在實際使用中溫度條件可能不一樣:例如在熱帶氣候條件下,或者是包裝機熱封桿的高溫條件等。通常從30℃開始,薄膜的摩擦系數便急劇上升,這是因為常用的潤滑劑已接近其熔點而變得粘結,測試時施加的力波動很大,呈現一種間歇性滑動或粘結效果。為了減輕這種間歇性滑動-粘結現象,需要使用另一種完全不同的耐高溫潤滑劑——硅酮,它由于是高分子量聚合物而具備獨特的特性,即使在較高溫度下摩擦系數仍然保持較低。

有機爽滑劑的特性是:溫度降低時它會向薄膜的表面遷移,使得薄膜表面的摩擦系數下降(這也是使用它的目的);溫度升高時它會向薄膜內部遷移,造成薄膜表面的摩擦系數上升(這是業者不愿看到的事實)。

如:某一復合膜,剝離力較低,剝開時PE薄膜有明顯的添加劑析出。之后將該復合膜在熟化室放置一段時間后,在熱狀態下測其剝離牢度有明顯上升,而將該膜充分冷卻后測其剝離牢度又恢復到原來牢度較低狀態。這是因為PP膜與PE膜屬同系物,在生產中使用的添加劑基本相同,因此添加劑的遷移量隨溫度變化的特點一般是相同的。薄膜中滑爽劑的分布平衡點受環境溫度的影響比較大:環境溫度降低時,滑爽劑向薄膜表面遷移的數量增多;環境溫度升高時,滑爽劑向薄膜內部遷移的數量增多。

冬季低溫條件下,薄膜內的添加劑更多地聚集在薄膜的表面層,在完成了印刷復合加工后測剝離牢度,會發現復合膜在兩層薄膜間發生剝離。所以,薄膜生產時在確定添加劑類型時,對于添加劑量的使用應充分考慮不同季節、不同地域的特點、根據實際情況,把添加劑的量進行增減。

夏天生產的薄膜,加入添加劑的量較多,應該盡量避免冬天使用。同樣冬天生產的薄膜,儲存到夏天使用也容易產生質量問題。

6、熟化溫度和時間對滑爽性的影響

如果復合薄膜中的兩層基材薄膜中的表層薄膜沒有滑爽劑、熱封層中有滑爽劑,那么,熟化后復合薄膜熱封層熱封面的摩擦系數可能會有明顯的變化(例如大于0.2的變化幅度)。

在較高的熟化溫度(例如50℃以上)和較長的熟化時間(例如48h以上)作用下(蒸煮、水煮膠除外),熱封層的表面摩擦系數會有明顯上升,達到0.3或0.4的水平。而使用較低的熟化溫度(例如40℃)及較短的熟化時間(例如24h),則摩擦系數變化不大(可維持在0.1~0.2間)。

使用某些具有“抗助劑”性能的粘合劑進行復合加工后,在獲得較高剝離強度的同時,熱封層的摩擦系數也會明顯地上升。減少涂膠干量及使用較低的熟化溫度和較短的熟化時間雖能減少摩擦系數的變化幅度,也會犧牲部分剝離強度。

7、薄膜表面結構和表面用料對滑爽性的影響

薄膜表面結構也會影響滑爽性,表面太平滑會導致薄膜表面之間太貼服,相互接觸的有效表面增大,滑動就會特別困難。而如果薄膜表面有一定粗糙度,表面貼近后相互之間有一定空隙,相互滑動就會較容易,所以有一定粗糙感薄膜表面摩擦系數較低。

成品袋表面摩擦力低,會造成制袋收集困難,裝物后沒辦法堆垛;摩擦力太大,則袋面相互粘連,裝料和打碼困難。所以要把摩擦力維持在一個合理的范圍內。表層使用不同原料生產可以獲得不同摩擦系數性能的薄膜。如表層使用聚丙烯均聚物,由于均聚物結晶度高,生產的薄膜剛性高而且薄膜表面硬度好,能獲得較低的薄膜摩擦系數。

二、滑爽性對薄膜生產、印刷、復合、制袋的影響

1、對薄膜收卷張力和質量的影響

復合收卷后的復合薄膜層間的壓力及距離還與構成復合薄膜的各基材自身的厚薄均勻度及印刷圖案的設計、墨層的厚度有著密切的關系。墨層越厚,則收卷后該部位的硬度就越大,則意味著該處的復合薄膜層間的壓力越大、層間的距離越小,從膜中“外遷”出來的滑爽劑“遷移”到另一薄膜中去的機率就會更大、數量就會越多。其結果就是上述墨層厚的區域所對應的熱封層表面的摩擦系數明顯大于墨層薄或無油墨的區域所對應的熱封層表面的摩擦系數。

此外,若復合膜摩擦系數太小,收卷時復合膜內表層和外表層的摩擦力很小,當卷徑越來越大時,摩擦力就不能支撐膜收卷端面整齊,形成竄卷現象,不能進入下道工序進行生產,需翻卷返工。有時還會產生散卷而使收卷失敗,材料浪費。若收卷時,摩擦系數太大,則又會帶來其他質量問題,如嚴重皺折、斷膜等。

2、對自動包裝、復合制袋過程的影響

摩擦系數對于復合膜的使用是很重要的一個指標,不同用途的包裝材料對摩擦系數有不同的要求。在自動包裝機、制袋機使用中,隨著設備的不斷更新,生產速度不斷提高,對復合膜摩擦系數的要求越來越高、越來越嚴格。一般要求自動包裝膜卷的膜表面摩擦系數0.20~0.30之間,(指BOPA薄膜),在快速打碼(制袋)中(250個/min以上)則要求更小一些。一些特殊工藝要求或有針對性產品,對于特別低的摩擦系數則應慎重對待, 可將膜與金屬的摩擦系數控制在一定范圍內,其中還應考慮薄膜在使用中的吸潮問題,如尼龍膜、玻璃紙在吸潮后的摩擦系數肯定更高。摩擦系數太小,走料不穩、牽動打滑、電子眼跟蹤錯位,制袋裁切出血或成品規格長短不一,廢品增多。摩擦系數太大,膜與機摩擦力加大,材料拖動困難,會引起走料拉不動,使材料拉伸變形或拉破,同樣不能生產。

三、結語

綜上所述,滑爽性主要受到添加劑種類和含量等的影響,同時也受電暈處理的影響。另外,薄膜使用環境、下游使用工藝條件也會對滑爽性造成影響。薄膜的滑爽性對薄膜生產、下游客戶的使用都很重要。這就要求薄膜生產過程中,要對滑爽性進行控制,以便能夠提供適當的滑爽性,添加適當的添加劑同時又不會由于添加劑的析出對下游客戶的使用造成其他故障,從以上影響因素進行綜合考慮,確定添加劑的含量和種類就很有必要。